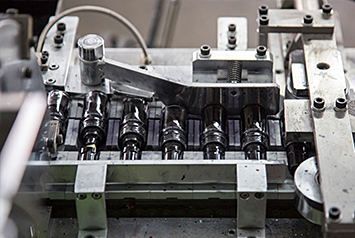

コンベヤで送られてきたホルダー(ペン先が装 着されている)はパーツフィーダーを通って整然 と並べられ、パッキンがセットされた容器にねじ 込まれていきます。

センサーを用いて、ペン先の有無を検出し、検査の済んだ容器にキャップを装着します。

キャップをはめ込んだ後は、屋外などハードな場面で使用されることも考慮して、ガラスびんの割れや傷つきを防止するための保護フィルムを一つひとつ巻いていきます。容器に装着した円筒状のPETフィルムに熱を加えて収縮させると、容器に密着します。

ラベルを送り、のりを塗ってローラによって巻きながら容器に貼っていきます。ようやくおなじみの商品の誕生です。

小野 三智子(検査全域)

検査中、エラーが発生して、機械が止まってしまうことのないよう、常に全体に目を配って仕事をするように努めています。私が担当する工程では1時間に1回、ビニールシールの交換を行います。その際にパッキンやホルダー供給等のトラブルが発生してしまうと、1人では対応出来なくなるため、充填を担当する人と連携して作業を行っています。

ラベル装着後、箱が組み立てられるラインと容器が流れるラインが合流して、一本箱に入っていきます。箱には商品の特長、注意事項、マジックインキの歴史や商品情報が記載されています。

ラベル装着後、箱が組み立てられるラインと容器が流れるラインが合流して、一本箱に入っていきます。箱には商品の特長、注意事項、マジックインキの歴史や商品情報が記載されています。

個包装したものは、3個シュリンク、6個シュリンクとなってカートンに詰められるなどして、お客様の元へと出荷されていきます。

個包装したものは、3個シュリンク、6個シュリンクとなってカートンに詰められるなどして、お客様の元へと出荷されていきます。

安井 紗己

箱詰は3人で交互に作業し、10本入りの箱に5本ずつ、2回に分けて入れていきます。商品が箱に入るまでの最終チェックをする場所でもあるので、ラベルのズレなどがないかを確認するとともに、箱に入れる際は、箱のキズや刻印だけでなく、箱の向きにも注意しています。確かな商品をお届けするため、不良を見逃さないように気を付けています。